REQUISITI

Il pacco batterie in questione deve fornire energia ad un converter DC/DC con le seguenti caratteristiche:

Tensione di alimentazione nominale: 36Vdc.

Potenza totale: 350W.

I requisiti progettuali impongono di realizzare un pacco batteria in tecnologia Litio con le seguenti caratteristiche:

Tensione nominale: 36V.

Corrente di uscita: 12A.

Energia totale: 420W/h.

Autonomia stimata (condizioni operative medie): circa 2h.

Il pacco batterie deve essere realizzato utilizzando elementi al Litio di forma 18650 con capacità 1,5 A/h.

Se non sai dive recuperarle puoi seguire questo video che ho realizzato.

REALIZZAZIONE

Per la realizzazione di un pacco batterie con le caratteristiche precedentemente descritte è necessario realizzare una serie di stringhe da connettere in parallelo.

Ciascuna stringa è composta da una serie di 10 batterie; ciò impone la tensione ai capi del pacco batterie ed essendo la tensione nominale di una singola cella al litio di 3,6V, collegandone 10 in serie la tensione finale sarà di 36V (nominali).

Il collegamento in parallelo di ‘n’ stringhe determina la capacità dell’intero pacco batteria poiché la capacità della singola stringa (che equivale alla capacità della singola batteria), si somma agli elementi che sono posti in parallelo.

Considerando che ciascuna batteria ha una capacità di 1,5A/h, dovendo fornire in uscita una corrente di 12A sarà necessario collegare in parallelo 8 stringhe (1,5Ax8 = 12A).

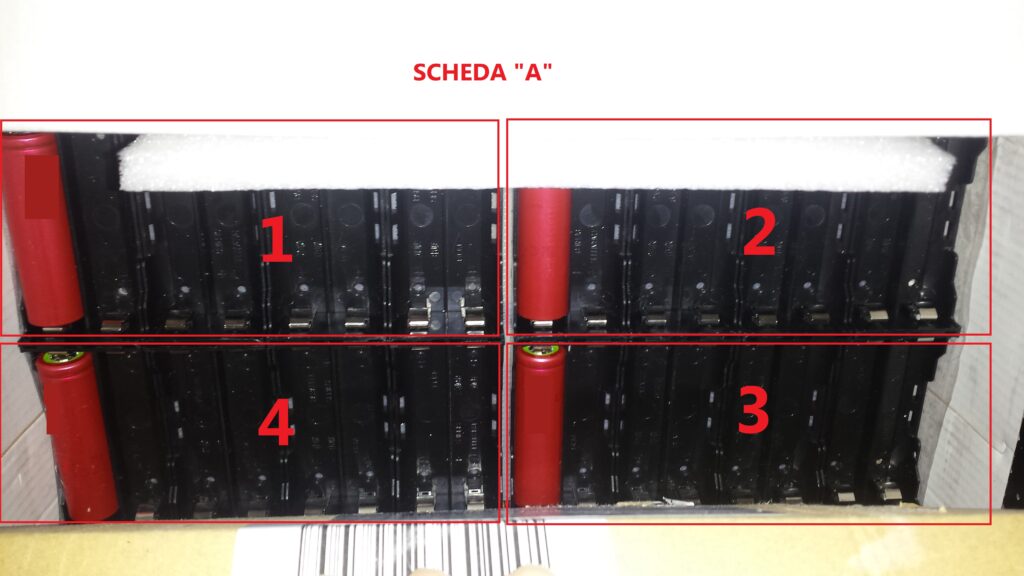

Per la realizzazione di un pacco batterie con i requisiti necessari è dunque sufficiente seguire il modello “10s8p” che è composto da 8 stringe in parallelo; ciascuna stringa e composte da 10 batterie in serie (figura1).

L’aspetto più delicato di tale configurazione, che merita sicuramente maggior attenzione, è la gestione del collegamento in serie delle batterie.

Infatti il buon funzionamento dell’intero pacco è subordinato al funzionamento di ogni singola cella posta in serie; è sufficiente il malfunzionamento anche di una sola delle batterie poste in serie per compromettere il funzionamento globale dell’intero pacco.

In maniera più specifica il SOC (State-of-Charge) della batteria che ha il livello più basso, all’interno di una stringa, compromette il SOC dell’intero pacco; infatti ciò determina l’autonomia totale del pacco batterie fino a comprometterne il funzionamento nei casi più gravi.

Per tale ragione è necessario bilanciare il SOC di ciascuna batteria per renderlo il più possibile uguale a quello delle altre batterie nella stessa stringa.

Il bilanciamento del SOC di ciascun elemento viene effettuato in fase di carica e scarica della stringa attraverso l’uso di in dispositivo elettronico adeguato.

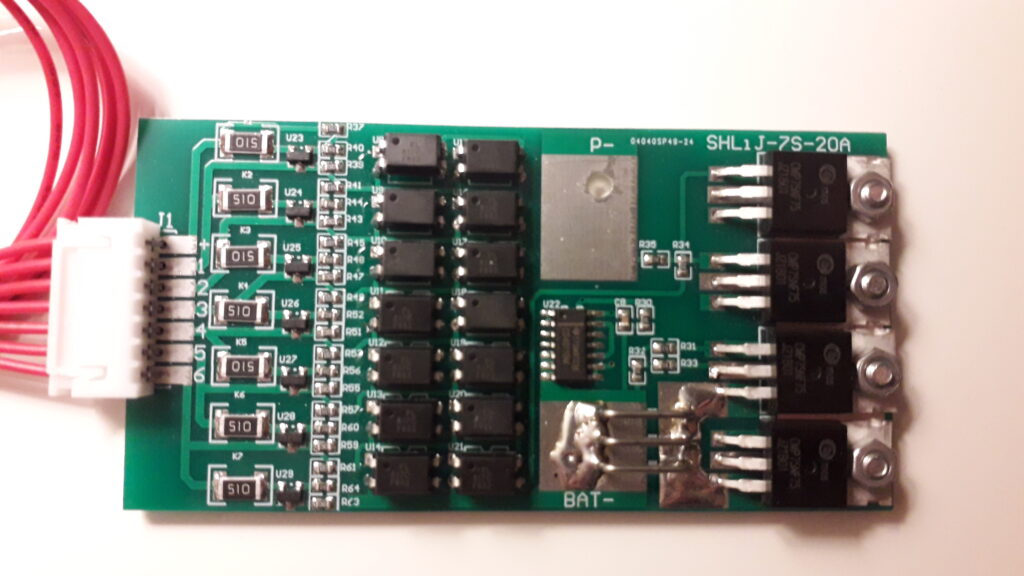

Tale dispositivo si chiama BMS (Battery-Management-System) e deve essere collegato in parallelo ad ogni cella-batteria che compone la stringa.

Infatti il BMS gestisce in maniera automatica il flusso di corrente in entrata/uscita da ciascuna batteria riducendolo nel caso di una batteria con SOC più basso ed aumentandolo nel caso di una batteria con SOC più alto.

Tale bilanciamento tende ad equilibrare i SOC di tutti gli elementi che compongono la stringa aumentando (in alcuni casi anche notevolmente) l’autonomia e la vita media del pacco batterie.

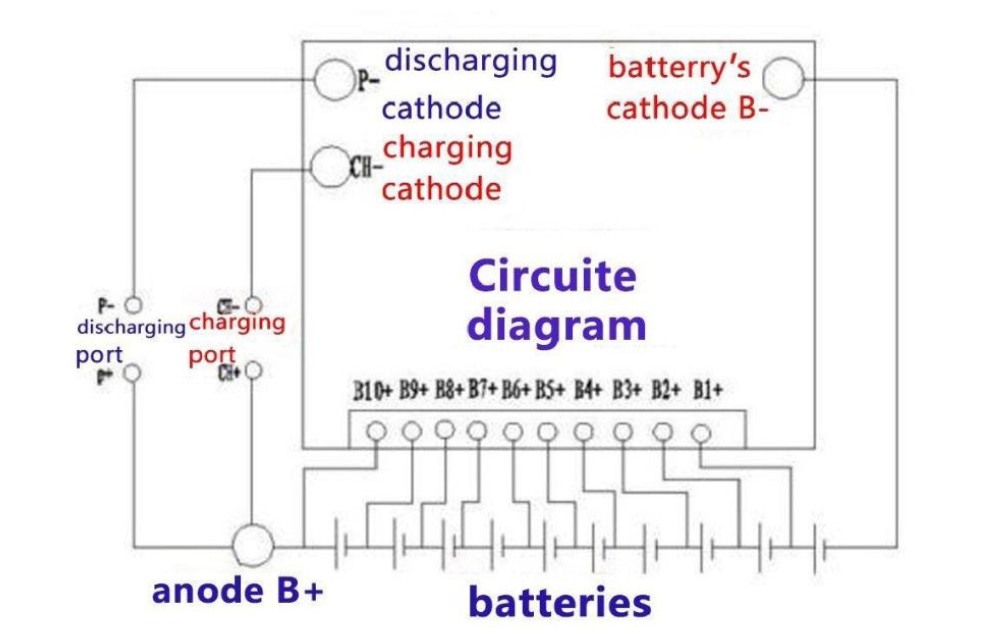

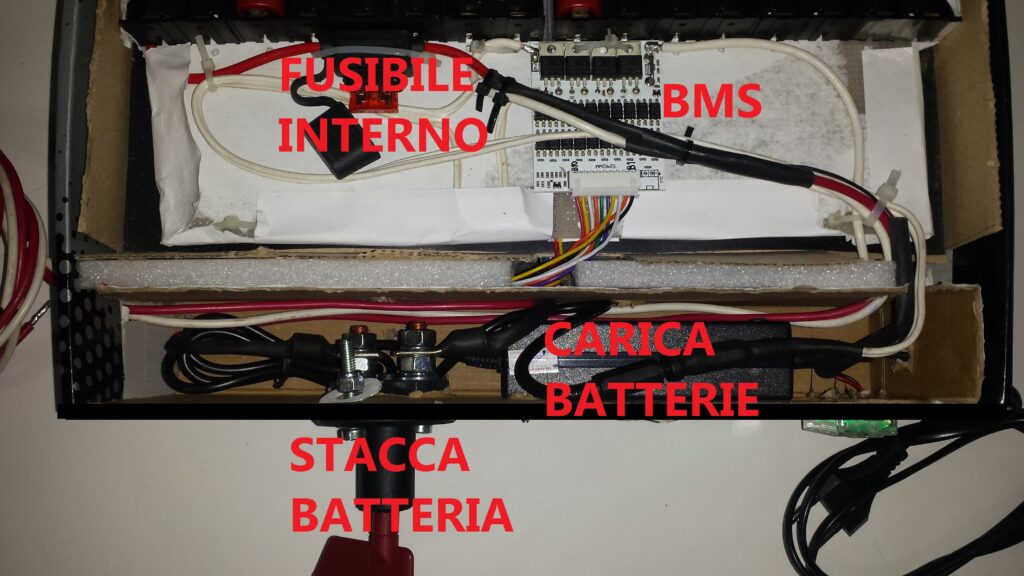

Il BMS è provvisto di una porta per l’ingresso del caricabatteria, un porta per l’uscita di alimentazione (sulla quale il pacco batterie fornisce energia) ed infine una porta sulla quale sono presenti gli ingressi da collegare ad ogni cella-batteria (figura 2).

Le varie celle-batterie di ciascuna stringa sono connesse fra di loro in parallelo pertanto è sufficiente collegare ciascuna linea ‘Bn+’ del BMS ad una sola batteria per bilanciare le stesse batterie poste nella stessa posizione sulle altre stringhe (figura 3).

Effettuando i collegamenti in parallelo fra le varie batterie, ciascun ramo ‘parallelo’ del pacco batteria assumerà lo stesso SOC; bilanciando, attraverso il BMS, il SOC di ogni batteria di ciascuna stringa, il pacco batteria, nel suo complesso, assumerà un SOC uniforme.

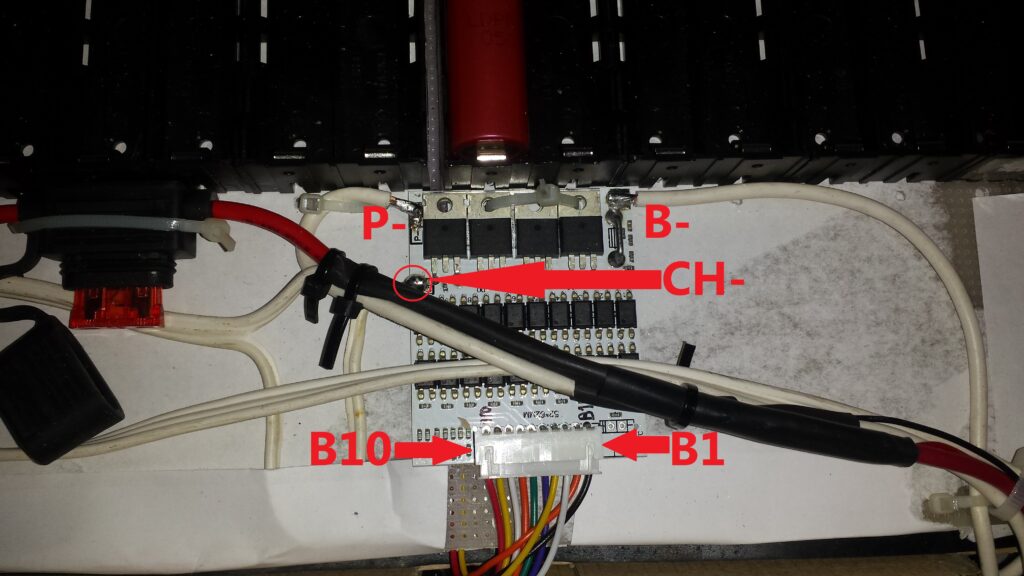

Risulta, pertanto, di fondamentale importanza inserire un BMS all’interno del pacco batterie; tale operazione deve essere fatta seguendo lo schema indicato in figura 4.

CONNESSIONI

La carica del pacco batterie e l’alimentazione del converter competono a due porte differenti (figura 3).

Il collegamento del carica-batterie andrà effettuato sulla “charging-port”.

La corrente di carica deve avere un valore compreso da 1/10 ed 1/2 della capacità della batteria.

Nel nostro caso, avendo il nostro pacco una capacità di 12 A/h, la corrente di carica può essere compresa fra 1,2 e 6 A/h.

Il carico, cioè il converter che poi fornirà energia al motore, deve essere collegato invece alla “dischargingport”; su tale porta circolerà tutta la corrente richiesta per muovere il motore alle varie velocità.